BEFORM effektiviserar sig genom Monitor ERP och Maskinintegration (MI)

Efter en tid med pandemi, stigande transportkostnader och allmänna leveransproblem från utlandet vill allt fler kunder ha mer geografisk närhet till sina leverantörer. Det skapar nya möjligheter för plasttillverkaren BEFORM.

De senaste årens förvärv av HV Plast i Hønefoss, Katoplast i Halden och Biobe i Fredrikstad har gett BEFORM en unik position på den norska marknaden. Med en kombinerad erfarenhet på nästan 250 år av att producera och leverera kvalitetsprodukter har företaget satt ett ambitiöst mål: att skapa ett nytt och kraftfullt produktionsföretag i Skandinavien som ska vara en del av återuppbyggnaden av industriell produktionskapacitet på vårt halvklot. Med andra ord: Varför titta mot Kina eller andra produktionsländer långt borta när ett skandinaviskt företag kan konkurrera både vad gäller kvalitet och pris? Resurspoolen av maskiner, utrustning och kunskap som förvärven medför används för att skapa mervärde för BEFORMs kunder.

Förr var vi beroende av att maskinoperatören manuellt rapporterade produktionen", berättar Ekre. "Nu sker det automatiskt, vilket ger en översiktlig realtidsbild av hela produktionen.

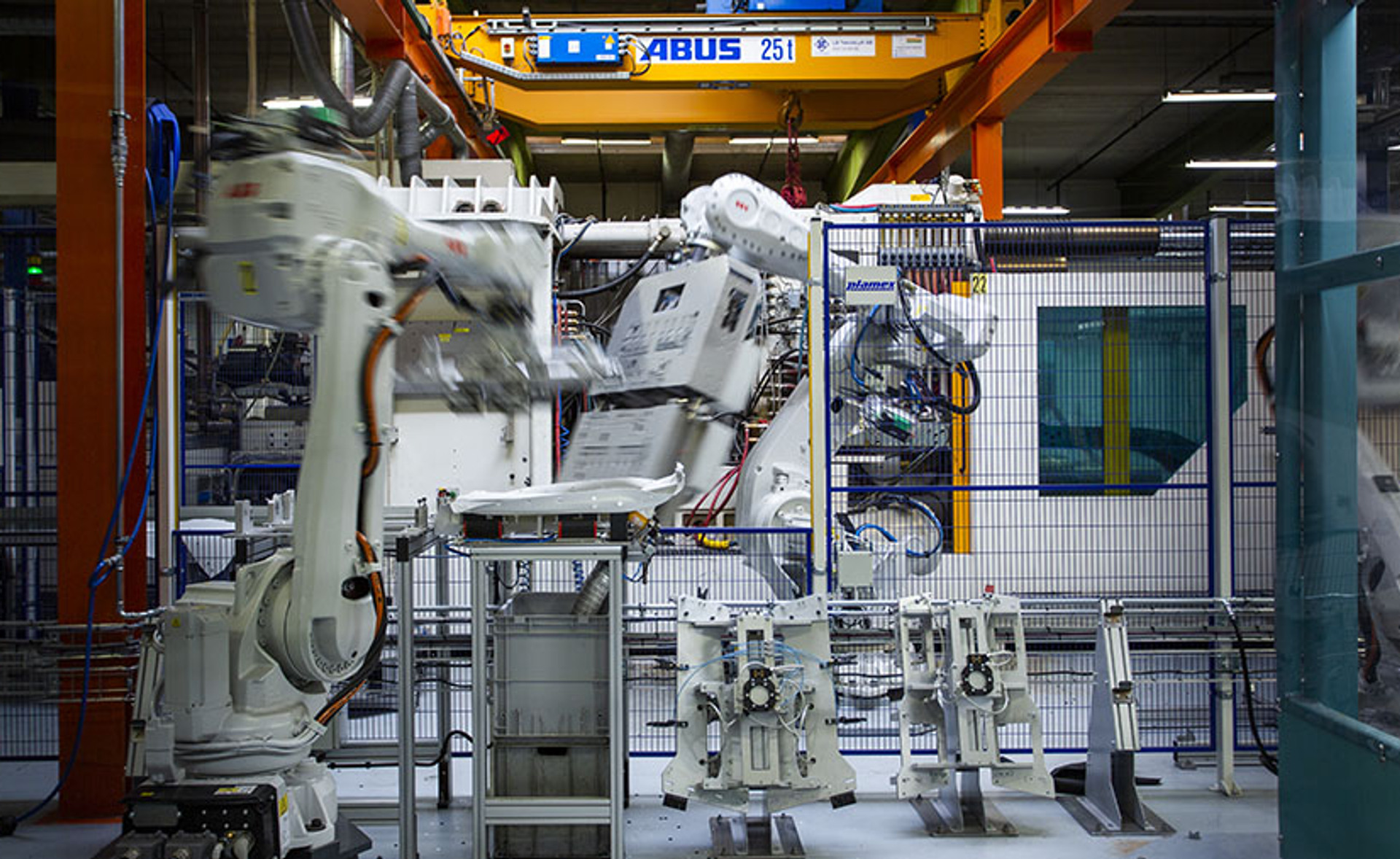

Hos BEFORM Hønefoss sitter produktionschef Håkon Ekre framför flera skärmar med siffror och tabeller. Här kan han när som helst följa produktionen på företagets 33 formsprutningsmaskiner i realtid: om maskinerna är igång, produktionshastighet, antalet enheter som har producerats, antalet som återstår, om produktionstiden för den aktuella ordern uppfylls, och så vidare.

Detta möjliggörs genom att BEFORM Hønefoss idag har Maskinintegration (MI) som en del av sin programvara från Monitor ERP. MI är en funktion som integrerar företagets maskiner med Monitor ERP för automatisk återrapportering av bland annat tidsanvändning, produktionsnummer och driftstopp.

– Förr var vi beroende av att maskinoperatören manuellt rapporterade produktionen", berättar Ekre. "Nu sker det automatiskt, vilket ger en översiktlig realtidsbild av hela produktionen, säger Håkon Ekre, produktionschef på BEFORM.

Bättre kontroll

På fabriken i Hønefoss arbetar 26 anställda – varav 12 i ren produktion – med kunder som OSO (varmvattenberedare), Kongsberg Automotive (bildelar), Calpro (läkemedelsdelar) och Nippon (gasmaskdelar), för att nämna några. Nyckelordet är serieproduktion, och antalet enheter per order kan variera från några tusen till nära en miljon.

Produktionschef Ekre har själv varit en förespråkare för att införa Maskinintegration som en del av företagets ERP-system. Han betonar möjligheten att anpassa MI-modulen i Monitor enligt egna önskemål.

– Jag är nog över genomsnittet nördig när det gäller sådant, medger han, men erfarenheterna visar att vi får mycket bättre kontroll över produktionen. Att kunna se live vad vi har för artiklar i systemet när som helst ger också positiva effekter för andra medarbetare i företaget – som planerare, inköpare och lagerarbetare.

Var förberedd

Implementeringen av Maskinintegration i Monitor startade efter sommaren 2022 och rullades ut i full skala under hösten.

– Det har varit en mycket hanterbar process, säger Ekre. Vi har hanterat några barnsjukdomar tillsammans med Monitor. Nu börjar vi närma oss målet.

Produktionschefen anser att det är viktigt att vara väl förberedd och betraktar cirka 3-4 månader som en realistisk anpassningstid.

Och den bästa erfarenheten hittills, frågar vi.

– Att hela tiden kunna se live vad vi har för artiklar i systemet. Det ger bättre kontroll över allt – och färre gråa hår.